Usine Robotisée d’Adidas : la redistribution des cartes de la mondialisation ?

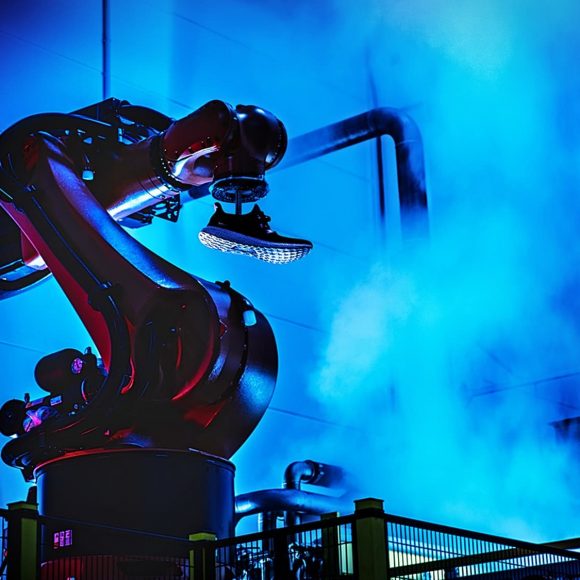

Adidas a dernièrement annoncé l’ouverture de sa speedfactory, une unité de fabrication de chaussures de sport entièrement robotisée. Le projet de l’entreprise allemande est de ramener, en partie, sa production au plus proche de ses consommateurs. L’usine est encore à la phase de prototypage et devrait livrer ses 500 premières paires en 2016. Toutefois, la production passera une étape supplémentaire en 2017 avec une capacité de 500.000. Une unité du même type verra également le jour aux États-Unis.

Adidas a fermé sa dernière usine européenne en 1993, choisissant de faire fabriquer ses produits dans des pays à faible coût de main-d’œuvre. Cette stratégie fait encore polémique de nos jours et Adidas, comme d’autres, est régulièrement montrée du doigt pour les conditions de travail de ses sous-traitants. Aujourd’hui, ce sont plus de 300 millions de paires de baskets qui sont confectionnées manuellement et les robots ne devraient pas remplacer les ouvriers dans l’immédiat. D’ailleurs Adidas fait travailler environ 1 million de personnes en Asie.

Une réduction des coûts et des délais

Néanmoins, la Chine, le principal fournisseur d’Adidas, a vu ses coûts salariaux s’envoler. L’équipementier avait dans un premier temps diversifié ses sources d’approvisionnement en travaillant avec des sous-traitants venus notamment du Bangladesh, du Vietnam ou du Cambodge, pays aux performances logistiques moindres. Les coûts de transport et de stockage ont également tendance à augmenter et l’import par bateau implique des délais importants. Adidas mise dorénavant sur la robotisation.

Adidas a développé son concept en voulant réduire ses délais de fabrication ; il peut s’écouler jusqu’à 2 ans entre la fabrication d’une chaussure et sa vente finale. Adidas espère abaisser ce délai à…5 semaines ! Soit une réduction de 95 %. La robotisation offre beaucoup plus de flexibilité sur un marché de la mode où les cycles de vie du produit sont de plus en plus courts ; certaines enseignes réclament jusqu’à 10 collections par an. L’accélération de la mise sur le marché des produits est donc un enjeu stratégique.

Moins d’employés mais plus qualifiés

La robotisation de la confection des chaussures Adidas s’appuie sur l’utilisation de l’impression 3D pour la fabrication de la semelle puis sur la technologie dite du « tricot » qui permet de faire du sans couture et ainsi de réduire les phases d’assemblage. Cette haute technicité restreint considérablement l’intervention humaine dans la phase de fabrication. Les usines nécessitent moins de salariés mais plus qualifiés, leurs interventions étant transférées vers des rôles de supervision.

Produire pour des compagnies comme Adidas a été la base du développement de pays d’Asie du Sud-Est. L’organisation internationale du Travail estime que 56 % des salariés de la zone seront remplacés par des machines dans les décennies à venir. Les Chinois semblent, quant à eux, avoir pris mesure du phénomène et commencent à acquérir un savoir-faire pour amorcer leur conversion ; le groupe d’électroménager Midea est en passe de racheter l’Allemand Kuka, le leader mondial des robots industriels.

Un enjeu social et éducatif

Les pays s’appuyant sur une industrie intensive en main-d’œuvre seraient spécialement fragilisés si davantage d’entreprises textiles, à l’instar d’Adidas, robotisaient leur production. Toutefois, cela pourrait aussi être créateur d’opportunités à condition que les gouvernements investissent dans des politiques de formation envers leurs travailleurs sur les métiers high-tech. La robotisation est un enjeu social et technologique pour les pays asiatiques mais va tout autant amener les pays industrialisés à repenser leur rapport au travail.

Adidas amorce un mouvement plus transformateur que créateur d’emplois. Les études d’impact de la robotisation sur le marché du travail divergent ; en 2013, des chercheurs d’Oxford estimaient que 47 % des emplois américains étaient automatisables sous 20 ans alors que L’OCDE l’évalue à 9 % chez ses Etats membres. En France, cela signifierait 2 millions de chômeurs supplémentaires. Là encore, la formation est en question : 55 % des salariés de pays de l’OCDE n’ont pas les compétences requises pour évoluer dans des environnements à forte composante technologique.

Faire cohabiter l’humain et le robot

Adidas n’est pas seul à s’engager dans une robotisation de sa production ; le Taïwanais Foxconn, sous-traitant d’Apple, va convertir 60.000 emplois alors que Rolls-Royce ambitionne de lancer un cargo automatisé en 2020. Au contraire, Toyota, dont les méthodes de production font école, pense réintroduire du manuel dans sa fabrication. Apprendre à construire un véhicule est plus formateur que de simplement pousser un bouton. Loin de remplacer ses robots, le constructeur japonais veut développer les compétences nécessaires pour les maîtriser et les programmer.

La robotisation est bien avancée dans les pays développés et de nombreuses taches industrielles et de services sont déjà automatisées. L’espoir de retrouver un second souffle, en rapatriant la production, s’accompagnera néanmoins d’une accélération de la polarisation entre les travailleurs peu qualifiés et mal rémunérés et ceux formés. Le challenge sera autrement plus important dans les usines du monde comme la Chine dont 30 % de la population active travaille dans le secteur secondaire. Les risques de tensions sociales seront accrus si la question n’est pas prise sérieusement par les autorités.